GUIDE D’ACHAT

1/3 Les gréements dormants textiles | Câbles textiles : les différentes technologies

Vous êtes de plus en plus nombreux, coureurs mais aussi plaisanciers, à nous poser des questions sur les gréements dormants textiles. Quelles sont les différentes technologies pour fabriquer un câble textile ? Quelles sont les matériaux utilisés ? Quels sont les avantages et les inconvénients de tel procédé ou de telle fibre ? Pour quels bateaux et quels programmes est-il intéressant d’avoir un gréement dormant textile ? Qu’impose un gréement dormant textile en matière d’installation, de réglage, d’entretien, de durée de vie, d’assurance ? Nous vous répondons point par point !

Le câble textile est l’association d’un matériau (aramides, PBO, carbone, Dyneema) avec une technique de construction (enroulement filamentaire, UD pultrudé, tressage). Chaque solution a sa pertinence en fonction du type de voilier et de son programme (course au large, régate côtière, croisière hauturière, croisière rapide etc.). Pour vous aider à faire la synthèse et à choisir la techno-logie de gréement dormant textile la plus adaptée, nous avons compilé les principales données du dossier dans un tableau. Merci qui ? (silence)

L’enroulement filamentaire

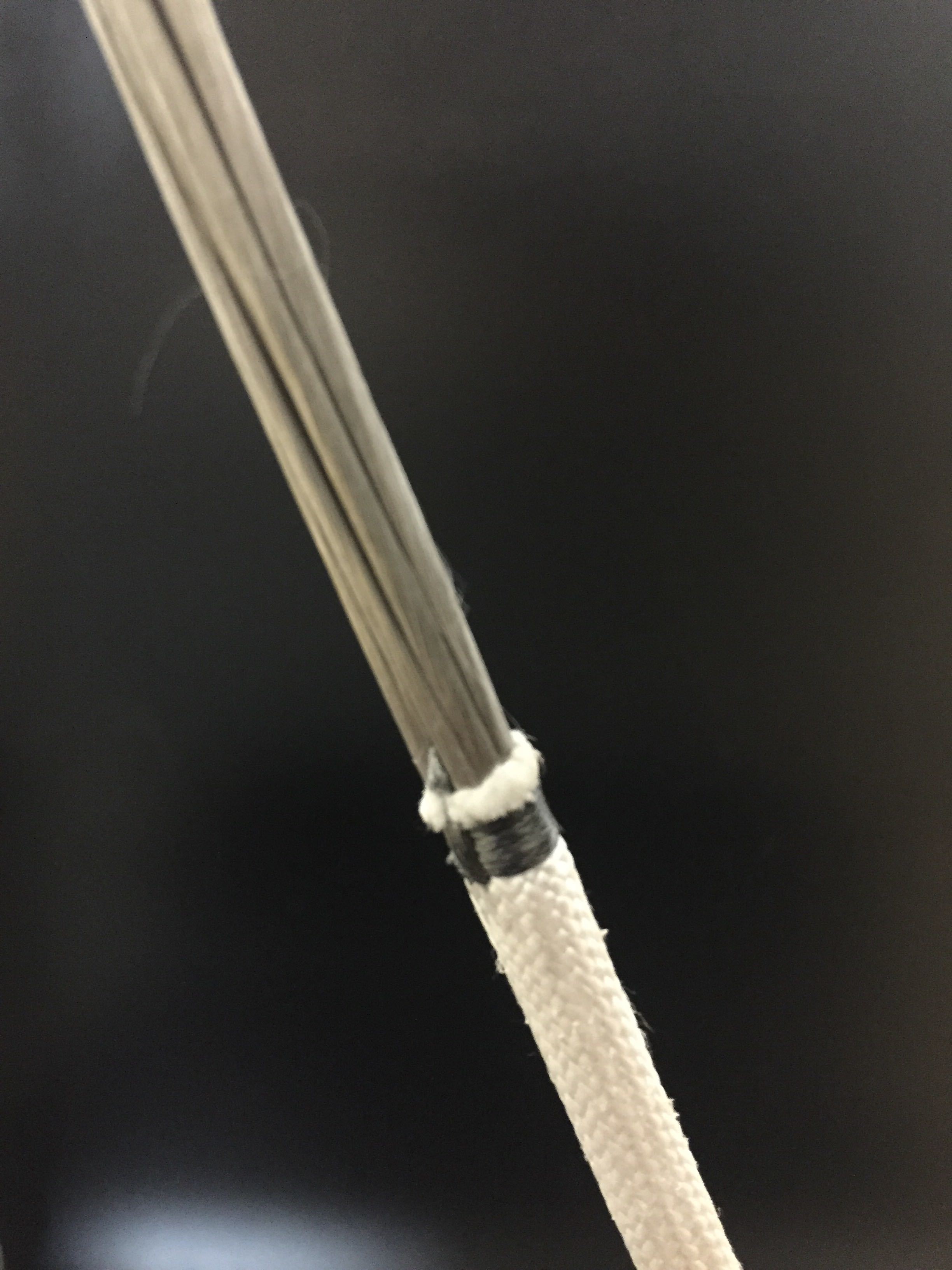

L’enroulement filamentaire consiste à enrouler autour de deux cosses des fibres unidirectionnelles (non tressées). C’est la solution la plus ancienne de l’histoire du matelotage moderne pour fabriquer des gréements dormants textiles. Ancienne ne veut pas dire trépassée ! A l’heure actuelle, c’est toujours la technologie la plus efficace car elle allie stabilité (fibres orientées dans le sens de l’effort) et légèreté (les cosses assument peu de charge donc sont légères). Les fibres sont entourées d’une bande adhésive qui les compacte et forme une première couche protectrice. Le câble est ensuite gainé (gaine Dyneema ® le plus souvent) pour résister au ragage. Future Fibres, Smart Rigging et Navtec sont les leaders en la matière. Plus modeste mais toute proche, l’entreprise morbihannaise Den-Ran propose également ses services pour la fabrication de gréements dormants en enroulement filamentaire. Très gourmand en main d’œuvre, l’enroulement filamentaire, nécessitant par ailleurs des robots aussi longs que le câble à fabriquer, est une technologie coûteuse. La performance a un prix !

+ stable

+ léger

– cher

L’UD extrudé/pultrudé

C’est la solution la plus répandue. Cette technologie est utilisée pour la construction de haubans en Kevlar ® et en PBO exclusivement. Comme elles ne sont pas enroulées, les fibres unidirectionnelles (UD) doivent être assemblées mécaniquement ou par collage. Les terminaisons contribuent aussi au blocage des fibres (dans le cas d’embouts biconiques, le serrage des deux cônes qui s’emboîtent augmente avec la tension). Les fibres sont protégées par un plastique extrudé (à l’image des câbles électriques). Le gréement dormant en UD pultrudé est plus abordable que l’enroulement filamentaire car sa mise en œuvre est plus simple. C’est une solution performante car très stable (fibres UD orientées dans le sens de l’effort) mais elle pêche par son poids. La gaine et les terminaisons (type Navtec) alourdissent beaucoup l’ensemble, ce qui est particulièrement pénalisant sur des gréements discontinus où les terminaisons sont nombreuses.

+ stable

+ plus abordable que l’enroulement filamentaire

– plus lourd que l’enroulement filamentaire et le tressage

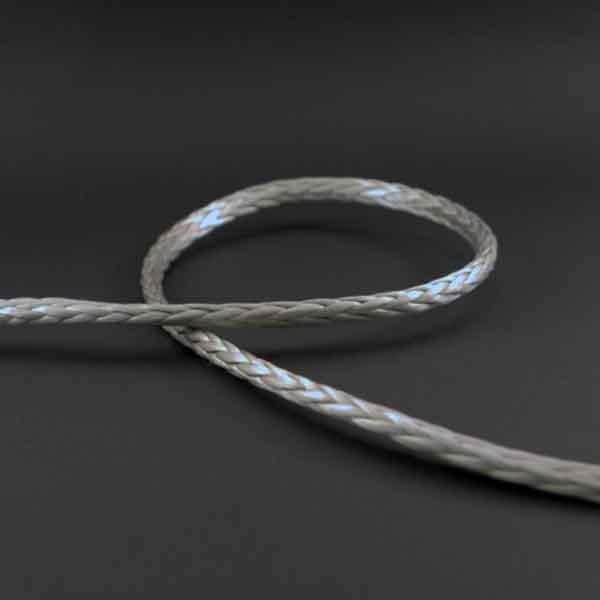

Les câbles textiles tressés

Parmi les techniques de fabrication de câbles textiles, le tressage est le troisième type que l’on rencontre (Spielberg n’a rien à voir là-dedans). Le tressage offre moins de stabilité que l’enroulement filamentaire ou l’UD pultrudé : les fibres forment des « S » et ne sont donc pas orientées exacte-ment dans le sens de l’effort. Le tressage implique forcément une certaine élasticité, même si les techniques de fabrication tendent à la minimiser. Un pas de tressage très long réduit en effet l’allongement (la courbure des « S » est très atténuée). Le pré-étirage à chaud (mise en tension de la tresse à sa charge de travail) permet également de la stabiliser.

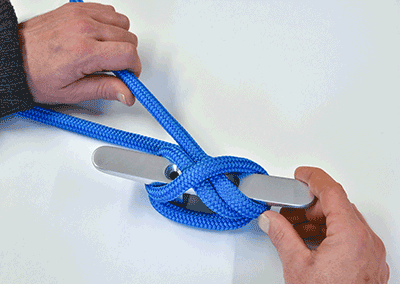

Mais alors pourquoi faire des câbles textiles tressés alors que l’enroulement filamentaire et l’UD pultrudé offrent une excellente raideur ? Le tressage est facile à mettre en œuvre, donc beaucoup plus abordable ! Le développement, par Bluewave, d’une gamme complète de solutions de terminaisons, va également dans le sens de la simplification. Le tressage est une technique viable dans la mesure où le cordage n’a pas besoin d’être protégé par une gaine (hormis les zones d’usure majeure au niveau des écoutes de voile d’avant). C’est précisément le cas du Dyneema ®, très résistant aux UV et au ragage.

A cause des problématiques d’allongement dû au tressage, un gréement dormant textile en tresse Dyneema ® n’est pas pertinent pour les bateaux qui recherchent l’extrême raideur. Mais c’est une solution viable pour les « petites » unités de course (jusqu’à 40 pieds) ou les voiliers de croisière, qui permet d’allier efficacité et grande légèreté. Pour ce type de supports, les haubans en Dyneema ® présentent un net avantage en matière de poids par rapport à l’UD pultrudé. A bord d’un Melge 32, le gréement dormant textile en UD PBO pultrudé pèse 5 kg contre 3,5 kg en tresse Dyneema ®, soit une économie de poids de 30% !

+ solution la plus abordable

+ solution plus légère que l’UD pultrudé

– allongement dû au tressage

-

Produit en promotion⌀ de 2 à 10 mm-10%Tresse Dyneema® RSK991,06 € – 16,07 € TTC

Produit en promotion⌀ de 2 à 10 mm-10%Tresse Dyneema® RSK991,06 € – 16,07 € TTC -

Produit en promotion-10%Ciseaux spécial cordages (Dyneema®, Kevlar®)40,42 € – 44,90 € TTC

Produit en promotion-10%Ciseaux spécial cordages (Dyneema®, Kevlar®)40,42 € – 44,90 € TTC -

⌀ de 7 à 12 mmCordage à mateloter, âme Dyneema® SK99, gaine Dyneema® SK789,30 € – 24,18 € TTC

⌀ de 7 à 12 mmCordage à mateloter, âme Dyneema® SK99, gaine Dyneema® SK789,30 € – 24,18 € TTC -

Produit en promotion⌀ de 2 à 10 mm-21%Tresse Dyneema® SK78 – pas de tressage long0,65 € – 20,60 € TTC

Produit en promotion⌀ de 2 à 10 mm-21%Tresse Dyneema® SK78 – pas de tressage long0,65 € – 20,60 € TTC