Fluage, allongement : faut-il en avoir peur ?

Quand on parle du fluage d’un cordage en Dyneema ®, de quoi parle-t-on au juste ? On confond souvent l’allongement lié à la fabrication, l’allongement à la rupture et le fluage. Qu’est-ce que le pré-étirage d’un cordage ? A quel point les fibres sont-elles élastiques ? A partir de quelle charge de travail le fluage intervient-il ? Est-il un frein à l’utilisation du Dyneema ® comme gréement courant ou dormant ? Ino-Rope répond point par point à ces questions qui animent tant les débats de ponton.

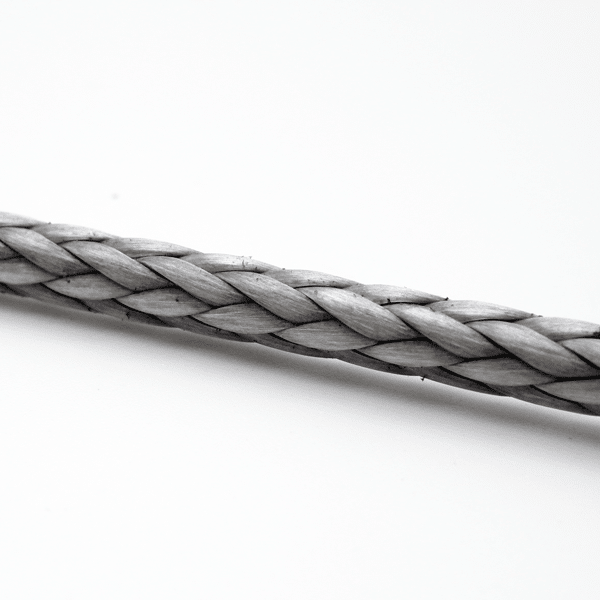

Le pré-étirage : stabiliser le cordage après le tressage

Un cordage en Dyneema ® est une tresse creuse composée d’un nombre variable de fuseaux (12, 16, 24… ). Chaque fuseau est lui-même composé d’un certain nombre de fibres. Ces fibres, qui étaient droite avant la fabrication du cordage, ont pris la forme d’un S une fois le cordage tressé. Si la tresse n’est pas mise en tension après sa fabrication, elle va forcément s’allonger à sa première utilisation puisque les S formés par les fibres vont se tendre. Cet allongement “initial” n’est pas lié aux propriétés mécaniques de la fibre mais à la stabilisation du tressage sous charge. Pour l’éviter, les corderies ont mis au point une technique appelée pré-étirage. Le principe consiste tout simplement à stabiliser la longueur de la tresse en l’étirant, afin que les S formés par les fibres se tendent au maximum.

Le pré-étirage à chaud : une technologie de pointe

Le pré-étirage à chaud (ou thermofixage) est un procédé de traitement de la fibre selon lequel la tresse subit une très forte tension sous atmosphère contrôlée (température et hygrométrie). La température élevée (100°C) augmente considérablement le compactage des fibres. Le cordage devient rigide comme un câble et son diamètre final est inférieur à celui d’un cordage identique qui aurait été pré-étiré « à froid ». Le pré-étirage à chaud permet par ailleurs d’aligner les molécules dans l’axe de travail des fibres. Il s’agit d’améliorer les propriétés mécaniques du cordage pour obtenir une meilleure stabilité sous charge. Ce procédé, nécessitant des machines sophistiquées mesurant plus de 20 mètres, est cependant extrêmement coûteux. Aujourd’hui, seules deux corderies au monde sont capables de se les offrir (FSE Robline et Hampidjan, pour ne pas les citer).

L’allongement à la rupture ou le principe de l’élastique

L’allongement à la rupture correspond au comportement élastique du cordage quand il est soumis à une charge importante. Prenons le cas de la drisse de grand-voile qui s’allonge dans une rafale. Elle se comporte comme un élastique : une fois que la charge diminue, la drisse retrouve sa longueur initiale.

L’allongement à la rupture n’est pas irréversible

Il nuit aux performances du voilier en modifiant la tension du guindant donc le réglage de la voile. Il se traduit par une perte de puissance. L’allongement à la rupture du Dyneema ® est d’environ 3,5%, soit 3,5 m pour un cordage de 100 m qui serait utilisé à 100% de sa charge de rupture. Pour une charge de travail normale (10 à 15% de la charge de rupture), une drisse en Dyneema ® mise en tension sur 15 m s’allonge de moins de 10 cm (contre 45 cm pour une drisse en polyester) ! Autant dire que c’est peanuts…

Le fluage ou le principe du chewing-gum

Le Dyneema ® se comporte comme un chewing-gum : si on lui implique une tension très importante et continue, il s’allonge indéfiniment et de manière définitive. C’est cet allongement irréversible sous charge statique que l’on appelle « fluage ». Le risque de fluage n’apparaît néanmoins que pour une utilisation du cordage au-delà de 20% de sa charge de rupture. Si vous êtes rongés par la crainte de dépasser la limite fatidique des 20%, soyez tout de suite rassurés ! Ce seuil n’est jamais atteint pour des charges de travail dites « normales » qui tournent autour de 10-15%. En gros, à moins que vous ne courriez le Vendée Globe sur un 60 pieds IMOCA, vous n’avez aucune raison de vous inquiéter du fluage !

Dyneema ®, Kevlar ®, PBO, quelles différences ?

Contrairement au Dyneema ®, le Kevlar ® (une fibre aramide) et le PBO ont une excellente stabilité sous charge statique : il n’y a pas de phénomène de fluage. Mais vu que le problème du fluage du Dyneema n’en est pas un puisqu’il ne concerne que les cordages soumis à des conditions extrêmes, cet avantage ne fait pas la différence. D’autres arguments font par contre pencher la balance du côté du Dyneema ®. L’allongement à la rupture du PBO est inférieur à celui du Dyneema ® (entre 1,5 et 2% contre 3,5%) mais cette fibre est deux fois plus lourde et trois fois plus chère ! L’allongement à la rupture et le prix du Dyneema ® et du Kevlar ® sont identiques, mais ce dernier est 35 à 40% plus lourd. Enfin, la longévité du Dyneema ® est bien meilleure que celle du Kevlar ® et du PBO qui sont très sensibles aux UV, aux produits chimiques, à l’abrasion et aux forts rayons de courbure… ce qui commence à faire beaucoup !

-

Produit en promotion⌀ de 4 à 20 mm-20%Simple tresse UHMWPE 12 Fuseaux1,66 € – 19,70 € TTC

Produit en promotion⌀ de 4 à 20 mm-20%Simple tresse UHMWPE 12 Fuseaux1,66 € – 19,70 € TTC -

⌀ de 5 à 16 mmCordage polyvalent, âme Dyneema® RSK78, gaine Polyester2,22 € – 22,16 € TTC

⌀ de 5 à 16 mmCordage polyvalent, âme Dyneema® RSK78, gaine Polyester2,22 € – 22,16 € TTC -

⌀ de 7 à 12 mmCordage à mateloter, âme Dyneema® SK99, gaine Dyneema® SK789,30 € – 24,18 € TTC

⌀ de 7 à 12 mmCordage à mateloter, âme Dyneema® SK99, gaine Dyneema® SK789,30 € – 24,18 € TTC -

⌀ de 3 à 12 mmTresse Dyneema® SK78 – traitement haute résistance7,20 € – 26,21 € TTC

⌀ de 3 à 12 mmTresse Dyneema® SK78 – traitement haute résistance7,20 € – 26,21 € TTC