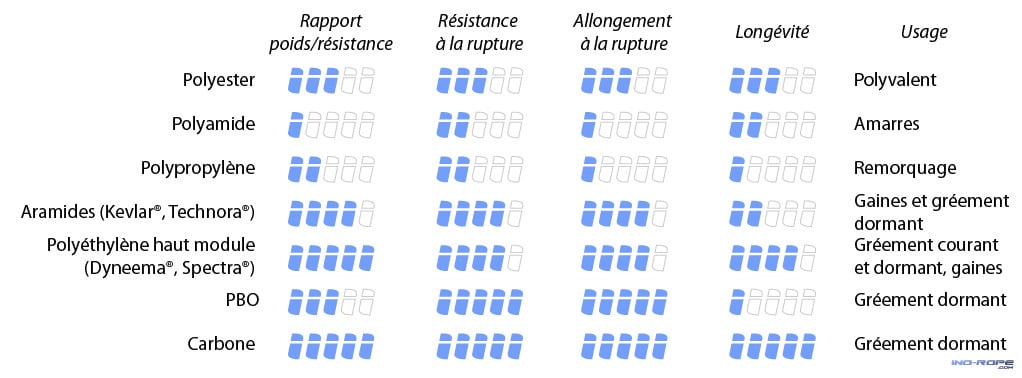

Quelle fibre pour quel usage ?

Quel cordage utiliser pour vos écoutes, vos drisses, vos amarres ? Choisir la bonne fibre selon l’usage auquel vous la destinez, c’est vous assurer de la performance, de la durabilité et de la fiabilité de vos bouts. Ino-Rope a établi un comparatif des différents types de fibres pour vous guider dans vos choix.

Tableau comparatif des différentes fibres

Polyester : la fibre à tout faire

Son excellent rapport qualité-prix explique le succès de cette fibre issue du pétrole. Les gros volumes de production dans l’industrie textile ont permis d’écraser les prix. La principale qualité du polyester est sa longévité : il résiste bien aux UV comme au ragage. Cette caractéristique en fait d’ailleurs la fibre idéale pour protéger les âmes sensibles : quasiment toutes les gaines du marché sont en polyester ou en contiennent. Son seul défaut est son allongement à la rupture (élasticité) qui peut varier entre 8 et 12%, selon la qualité de la fibre. A ce titre, préférez les polyesters de “haute ténacité”, dont l’allongement est inférieur à celui des polyesters de qualité standard. Parfaitement adaptées à un programme croisière, les drisses et les écoutes en polyester ne sont pas la panacée en régate car l’élasticité des bouts nuit à la précision des réglages. Retrouvez ici notre offre cordage polyester.

Rapport qualité-prix, longévité

Allongement à la rupture (pour la régate)

Signe distinctif : quand on brûle l’extrémité d’un bout en polyester, il fond, se rétracte et noircit.

Polyamide (Nylon) : idéal pour les amarres

Si vous voulez crâner devant vos amis, employez le mot “polyamide” pour parler de cette matière plastique qui fait un carton dans le textile. Si vous avez fait un bide parce que vos amis savaient déjà que le polyamide est plus connu sous l’appellation commerciale de Nylon ®, rattrapez-vous en leur précisant que le mot correspond aux abréviations de New York et London, les deux usines de l’entreprise américaine Du Pont de Nemours qui a découvert la fibre au milieu des années 1930. Comparée au polyester, le polyamide a un allongement à la rupture nettement plus important (de 15 à 20%). Sa forte élasticité le destine tout particulièrement à l’amarrage car les fibres préservent les taquets en absorbant les à-coups. Une amarre en polyamide est par contre lourde à manipuler car cette fibre est très dense et absorbe l’eau.

Économique, durable, élastique

Absorbe l’eau (ne flotte pas), lourd à manipuler (densité importante)

Polyamide ou polyester ? Contrairement à ce dernier, le polyamide ne noircit pas quand on le brûle. Faites le test !

Polypropylène : le bout de remorquage

D’une élasticité comparable à celle du polyamide (Nylon ®) le polypropylène est cependant hydrophobe. Certains filets de pêche tirent avantage des spécificités de chaque fibre. La partie supérieure, en polypropylène, flotte tandis que la partie inférieure, en polyamide, absorbe l’eau et coule. Les bouts en polypropylène conviennent parfaitement aux opérations de remorquage (SNSM, écoles de voile, sports nautique de traction) car il sont élastiques et flottent. Il ne peuvent donc pas se prendre dans les hélices. Souvenez-vous de vos débuts en ski nautique quand vous vous cramponniez au palonnier comme si votre vie en dépendait. Vous ne le saviez pas mais vous aviez du polypropylène entre les mains. Malgré son élasticité, le polypropylène ne peut toutefois pas être utilisé pour l’amarrage car, en plus d’être très raide en main, il est sensible aux UV et finit par tomber en poussière.

Élastique, léger, hydrophobe et très bon marché

Mémoire de forme importante et sensibilité aux UV.

Le polypropylène se reconnaît à la vue et au toucher : il a la brillance du plastique et il est raide en main.

Les aramides (Kevlar ®, Technora ®) : pionnières du gréement dormant textile

Les aramides font partie de la famille de fibres qui porte le nom exotique de “polyamides aromatiques“. Commercialisées sous le nom de Kevlar ® par Du Pont de Nemours dans les années 1970, les aramides, dont la résistance aux impacts est excellente, ont notamment servi à la fabrication d’équipements individuels de protection (casques, gants anti-coupures, gilets pare-balles… ). Dans le nautisme, le Kevlar ® ou le Technora ® (la marque concurrente), sont appréciés pour leur très bonnerésistance à la rupture, leur faible allongement à la rupture (environ 3,5%) et leur remarquable stabilité sous charge statique (pas de fluage). Autrement dit, ces fibres sont très solides (cinq fois plus que l’inox), presque pas élastiques et ne s’allongent pas dans le temps. Les premiers gréements dormants textiles étaient en fibres aramides. Dans les voiles à membranes, leur stabilité de forme évite les déformations du profil. Leur résistance à la chaleur (point de destruction à 450°C) permet aussi de fabriquer des gaines qui ne fondent pas quand on choque brutalement les écoutes au winch. Seule ombre au tableau (outre leur coût), les aramides résistent mal aux UV.

Bonne résistance, faible élasticité, résistance à la chaleur

Coût élevé, longévité limitée (sensibilité aux UV)

Les fibres aramides sont de couleur jaune ou noire et rougissent comme du métal sous la flamme en se consumant.

Polyéthylène haut module (Dyneema ®, Spectra ®) : une fibre d’avenir

Si le nom chimique “polyéthylène haut module” ne vous dit rien, vous avez sûrement entendu parler de Dyneema ® ou de Spectra ®, les deux marques commercialisées respectivement par DSM Dyneema™ et Honeywell™. Avec un allongement à la rupture similaire mais une résistance à la rupturesupérieure à celle des fibres aramides (huit fois celle de l’inox), le polyéthylène haut module les a rapidement remplacées dans les applications industrielles (amarrage de plateformes pétrolières par exemple) et militaires. L’avantage du Dyneema® est de résister aussi bien aux UV, qu’à l’abrasion (c’est donc une excellente gaine) et aux forts rayons de courbure. Son comportement sous charge statique a néanmoins posé problème : soumises à une tension très importante et prolongée, les fibres s’allongeaient de manière irréversible (fluage). Mais l’amélioration des techniques de fabrication et de traitement de la fibre (pré-étirage à chaud) ont permis d’augmenter considérablement la stabilité du Dyneema ®. Les dernières évolutions technologiques ont permis de mettre au point un Dyneema ® particulièrement stable (sans fluage) adapté au gréement dormant. Aujourd’hui, le Dyneema ® se démocratise au monde de la plaisance bien que son coût reste élevé.

Excellent rapport poids/résistance à la rupture, longévité

Cher, ne résiste pas à la chaleur, phénomène de fluage

Un bout en Dyneema® est une tresse creuse dont les fuseaux sont composés de plusieurs fibres. Quand on le brûle, il s’évase et dégage une bonne odeur de cire.

PBO : performant mais si fragile !

Le polybenzoxazole n’est pas la dernière insulte du capitaine Haddock mais une fibre inventée et commercialisée par l’entreprise japonaise Toyobo. Sa résistance à la rupture exceptionnelle, son allongement à la rupture (élasticité) négligeable ainsi que son excellente stabilité mécanique et thermique expliquent le succès du PBO qui a rapidement remplacé les fibres aramides (Kelvar ® et Technora ®) dans les applications militaires. Mais le PBO a quasiment autant de qualités que de défauts. En plus de coûter les yeux de la tête, cette fibre a une longévité très limitée : elle ne supporte ni les UV, ni le ragage (les fibres s’auto-abrasent même entre elles), ni l’humidité (pratique en mer !). Sa densité très importante augmente considérablement le poids dans les hauts ce qui pénalise les performances du voilier. Bref, le PBO a tout faux ! Beaucoup plus léger, durable et abordable, le Dyneema ® devrait, dans les années à venir, concurrencer le PBO dans la fabrication de gréements dormants textiles.

Excellentes performances en termes de résistance, d’allongement et de résistance à la chaleur

Longévité très faible et coût très élevé

Le PBO a une très jolie couleur or que l’on a rarement la chance d’admirer car les fibres, très sensibles, sont toujours protégées par une gaine.

Carbone: une fibre d’élite

Cette fibre issue du pétrole est tout simplement incroyable. D’une raideur et d’une stabilité mécanique à toute épreuve, le carbone est par ailleurs ultra léger et absolument insensible aux UV. A condition qu’il ne soit pas exposé aux chocs, sa durée de vie est virtuellement illimitée. S’il est extrêmement rigide, le carbone est en effet très cassant et le fait d’être résiné le rend encore plus sensible aux chocs. A part ce talon d’Achille qui impose un suivi rigoureux et régulier des gréements dormants, le carbone est une fibre aux qualités exceptionnelles… réservées à des voiliers d’exception. Les gréements dormants en carbone (constitués de fibres parallèles) sont l’apanage du monde de la course au large et encore, de l’élite de la course au large (classe IMOCA, Volvo Ocean Race… ) !

Résistance à la rupture et raideur inégalées, durée de vie illimitée

Sensible aux chocs, hors de prix

Sa couleur noire et sa rigidité sont assez faciles à identifier.

-

Promo Produit en promotion⌀ de 5 à 16 mm-15%Cordage polyvalent, âme Dyneema® RSK78, gaine Polyester3,14 € – 18,84 € TTC

Promo Produit en promotion⌀ de 5 à 16 mm-15%Cordage polyvalent, âme Dyneema® RSK78, gaine Polyester3,14 € – 18,84 € TTC -

Promo Produit en promotion

Promo Produit en promotion -

Promo Produit en promotion

Promo Produit en promotion -

Promo Produit en promotion⌀ de 6 à 14 mm-10%Cordage polyvalent, âme Polyester et gaine Polyester1,08 € – 8,06 € TTC

Promo Produit en promotion⌀ de 6 à 14 mm-10%Cordage polyvalent, âme Polyester et gaine Polyester1,08 € – 8,06 € TTC