GUIDE D’ACHAT

3/3 Les gréements dormants textiles | Haubans : quelles fibres utiliser ?

Vous êtes de plus en plus nombreux, coureurs mais aussi plaisanciers, à nous poser des questions sur les gréements dormants textiles. Quelles sont les différentes technologies pour fabriquer un câble textile ? Quelles sont les matériaux utilisés ? Quels sont les avantages et les inconvénients de tel procédé ou de telle fibre ? Pour quels bateaux et quels programmes est-il intéressant d’avoir un gréement dormant textile ? Qu’impose un gréement dormant textile en matière d’installation, de réglage, d’entretien, de durée de vie, d’assurance ? Nous vous répondons point par point !

Pour éviter tout quiproquo, précisons d’abord que par « gréement dormant », nous entendons les parties fixes assurant le maintien du mât. Les problématiques concernant le pataras, les bastaques et le bas-étai largable, qui sont des manœuvres mobiles et/ou réglables, ne seront pas abordées dans ce dossier. Parmi la grande famille des fibres, nous ne citerons que celles qui sont de bonnes candidates à la fabrication d’un gréement dormant. A noter que les avantages et les inconvénients de chaque fibre sont également abordés sous cet angle.

Aramides : les pionnières du gréement dormant

Derrière le mot « textile » se cachent différents matériaux, chaque fibre ayant ses caractéristiques propres. Historiquement, les câbles textiles étaient conçus avec des aramides (Kevlar ® ou Technora ®), un matériau résistant et raide. Les aramides ont par contre le mauvais goût d’être très sensibles aux UV, ce qui oblige à les protéger et limite leur longévité. Elles sont utilisées lorsque la performance passe avant la longévité du gréement dormant !

+ résistance

+ stabilité

– sensibilité aux UV

PBO : le colosse aux pieds d’argile

Le polybenzoxazole ou PBO (merci les abréviations !) a emboîté le pas des aramides dans la fabrication des gréements dormants. Cette fibre est pourtant pénalisée par une densité très élevée. Mais son poids important est compensé par une résistance à la rupture largement supérieure à celle des aramides. Il est ainsi possible de fabriquer des câbles en PBO plus fins et plus légers. L’usage du PBO est toutefois limité par sa durée de vie très courte (deux ans maximum). C’est un matériau qui ne supporte ni la lumière, ni l’humidité, ni le ragage (les fibres se cisaillent les unes les autres) ! Et malheureusement, son coût est inversement proportionnel à sa longévité.

+ résistance

+ stabilité

– poids

– longévité

Carbone : exceptionnel et confidentiel

Le carbone est une fibre exceptionnelle, réservée à des bateaux non moins exceptionnels ! Ses caractéristiques mécaniques sont particulièrement adaptées au gréement dormant : résistance à la rupture et stabilité inégalées, longévité à faire pâlir un centenaire. Le carbone ne craint que les chocs car son extrême rigidité le rend cassant. Une contrainte qui n’est pas négligeable car elle impose un suivi rigoureux et régulier du gréement.

+ résistance

+ stabilité

+ légèreté

+ longévité

– sensibilité aux chocs

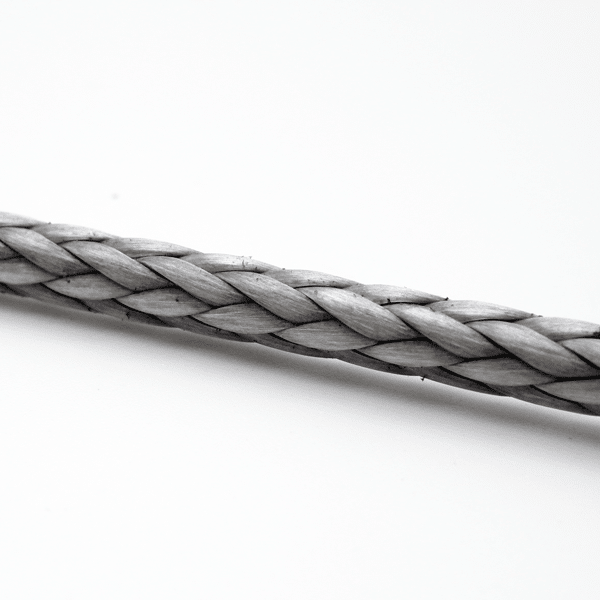

Dyneema ® : la fibre qui monte

Les applications du Dyneema ® (polyéthylène haut module) s’élargissent grâce au développement des derniers modules, bien plus performants que les premiers. Huit fois plus léger que l’acier inoxydable à diamètre égal, la résistance à la rupture du Dyneema ® est supérieure à celle des aramides et son élasticité est très réduite. En plus d’un rapport poids/résistance optimal, le Dyneema ® a l’avantage d’être durable : il est très résistant au ragage et aux UV. La limite du Dyneema ® est le fluage, c’est-à-dire l’allongement irréversible des fibres sous charge statique. Le fluage est influencé par trois paramètres : la tension (lorsque les fibres travaillent au-delà de 25% de la charge de rupture), la durée de la « sur-tension » et la température (le Dyneema ® est sensible à l’échauffement). Le fluage est évidemment incompatible avec l’exigence de stabilité d’un gréement dormant. Sous nos latitudes tempérées, la solution consiste à sur-échantillonner les haubans pour qu’ils travaillent toujours en-deçà de 20% de la charge de rupture : la zone de fluage est ainsi jamais atteinte.

+ résistance

+ légèreté

+ durabilité

– allongement sous charge statique

-

Ciseaux spécial cordages (Dyneema®, Kevlar®)44,90 € – 49,90 € TTC

Ciseaux spécial cordages (Dyneema®, Kevlar®)44,90 € – 49,90 € TTC -

⌀ de 7 à 12 mmCordage à mateloter, âme Dyneema® SK99, gaine Dyneema® SK789,30 € – 24,18 € TTC

⌀ de 7 à 12 mmCordage à mateloter, âme Dyneema® SK99, gaine Dyneema® SK789,30 € – 24,18 € TTC -

-

⌀ de 3 à 12 mmTresse Dyneema® SK78 – traitement haute résistance7,20 € – 26,21 € TTC

⌀ de 3 à 12 mmTresse Dyneema® SK78 – traitement haute résistance7,20 € – 26,21 € TTC